Importância da qualidade no OEE

Já abordamos em artigos anteriores duas de três “colunas” do Overall Equipment Effectiveness, disponibilidade e a eficiência, nesse artigo abordaremos o último, a qualidade, índice que impacta diretamente o custo operacional e se bem trabalhada permite aumento de margens e competividade.

Cálculo de Qualidade

Seja uma indústria de processo ou uma manufatura discreta, o índice de qualidade é um excelente instrumento para mensurar a qualidade de um processo, ferramental ou operação.

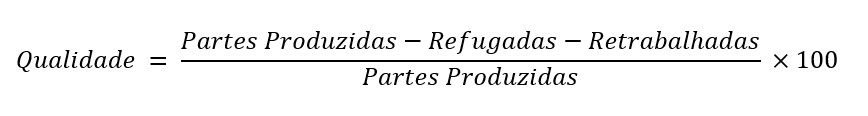

Existe algumas formas de calcularmos a qualidade que dependem de como o gestor deseja encarar o produto que pode ser retrabalhado. O primeiro é considerar o retrabalho como um refugo e usá-lo na fórmula de cálculo de qualidade:

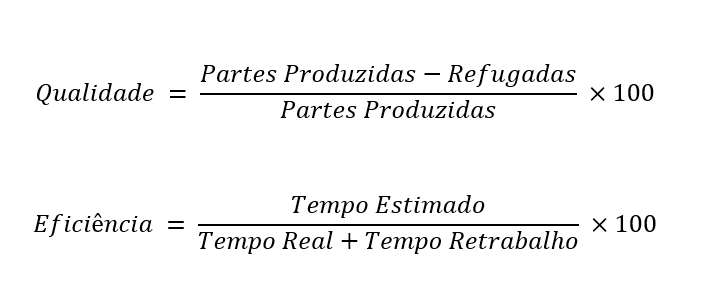

No caso acima geralmente é aberta uma nova ordem de produção para o retrabalho, não afetando a eficiência (tempo de execução) da ordem original, outra forma é considerar o retrabalho como uma perda de eficiência, somando o tempo de retrabalhos ao tempo total da execução da ordem de produção e mensurando a qualidade apenas com as partes refugadas como abaixo exemplificado:

Qualidade e ganhos

Qualquer processo de fabricação é na realidade um processo de transformação, transformamos polímeros em peças injetadas, blocos de alumínio em peças usinadas e componentes químicos em produtos formulados, todos esses processos possuem três partes principais: matéria prima, instrumento transformador e a energia gasta no processo. O custo da baixa qualidade se torna visível quando somamos os custos dos insumos utilizados, custo do tempo de trabalho e o custo da fonte de energia.

A realidade atual mostra que cada vez mais as margens de lucro são menores devido a competividade do mercado, perdas são excessivas consumidoras de recursos então por que não trabalhar para que elas não ocorram?

As principais causas das falhas de qualidade são:

- Falhas no controle do processo e má operação

- Ferramental defeituoso

- Problemas com os insumos

Trabalhar com as causas citadas acima não é uma tarefa fácil. Como um gestor pode saber como cada operador está configurando suas máquinas para produzir? Como analisar os diferentes ferramentais e matérias primas que são utilizados no processo?

Anotações em planilhas ou em fichas são falhas, muitos dados podem ser esquecidos ou omitidos e com isso a visibilidade do ocorrido nunca será completa.

Informatização do chão de fábrica é o caminho ideal para uma análise acurada da produção, plataformas de M.E.S. ( Manufacturing Execution Systems na sigla em inglês ) ajudam a ter a visibilidade em tempo real, porém a maior parte dessas plataformas são originarias da década de 1990 e são restritas quanto a qualidade e quantidade de dados que podem ser coletados da fábrica e dos equipamentos.

Plataformas de IoT, fornecem toda a visibilidade de um M.E.S. porém com uma conectividade aprimorada e muito mais rica em dados, por essa obtenção ampla de dados pode se trabalhar em conjunto com Big Data, Machine Learn e Inteligência Artificial, entregando muito mais que gráficos, ou seja soluções de problemas como: Predições de falhas de qualidade e também prescrições de parâmetros para que a produção ocorra com o maior índice de qualidade possível.

Sugiro a plataforma da Oden, distribuída pela Industrial IoT Solutions na América Latina. Ela é uma tecnologia disruptiva, integrando o chão de fábrica à nuvem, entregando soluções para uma produção perfeita utilizando seu motor de inteligência artificial, machine learning e seus mecanismos de recomendações e alertas antecipados, ajudando empresas a serem mais competitivas, lucrativas e eficientes.

Referência:

STAMATIS, D.H. The OEE Primer: Understanding Overall Equipment Effectiveness, Reliability, and Maintainability: Productivity Press, 2010